L'atelier

Les débuts

"Mes études de préhistoire et de protohistoire à partir de 1993 ont fait la lumière sur les ténèbres du passé. L'incroyable diversité des bijoux, des outils et des armes historiques était stupéfiante. De nombreux livres ont été étudiés, des typologies ont été traitées et on a lu. Beaucoup de lectures. Des essais. Des monographies. Des catalogues d'exposition. Des publications commémoratives. Revues scientifiques. Cartes de diffusion. De la théorie ! Les belles choses des livres, on ne les voyait que sur des illustrations.

Même dans les musées, visités soit par curiosité, soit dans le cadre des études, la plupart des choses exposées dans les vitrines n'étaient que des restes lamentables. Des fibules sans épingles, des ceintures sans ferrures ni cuir. Une patine verte au lieu d'un bronze brillant. Interdiction de toucher ! À l'époque, la pédagogie muséale n'en était qu'à ses balbutiements.

Mon intérêt allait au-delà de ce que l'on pouvait lire dans les livres. Comment les objets étaient-ils fabriqués ? Comment enroulait-on une aiguille de fibule ? Comment cela fonctionnait-il à l'époque ? Et à quoi cela ressemblait-il ?

La théorie s'est transformée en pratique. La première pièce que j'ai fabriquée était une fibule à masque, que l'on peut encore acheter aujourd'hui dans l'assortiment sous une forme remaniée. La pièce était alors encore en étain, l'aiguille en fil de laiton. Des expériences avec différentes formes et différents matériaux ont fini par donner des résultats acceptables, qui ont également trouvé quelques amateurs à la vente. En fait, le projet n'était né que par pure curiosité, sans intérêt économique, mais la demande était telle qu'en 1995, "Replik" a finalement été enregistré en tant que commerce.

Avec le passage à des matériaux authentiques comme le bronze et l'argent, le travail de fabrication a également augmenté. Au début, les moulages bruts étaient encore réalisés en dehors de l'entreprise, mais depuis la fin des années 90, nous effectuons nous-mêmes tous les travaux de fonte dans notre propre fonderie. Ainsi, nous avons des délais de livraison courts, nous pouvons également tenir compte des souhaits individuels et nous avons une influence directe sur la qualité de nos travaux".

Markus Neidhardt

Service pour les musées et les collectionneurs

Nous ne fabriquons pas seulement des pièces pour notre propre gamme, mais coulons également des petites séries individuelles pour des musées, des commerçants, des collectionneurs, des associations et des particuliers.

Des moulages, des reconstructions et des travaux individuels peuvent être réalisés sur demande. Les pièces sont alors livrées, selon les souhaits, sous forme de moulages bruts ou entièrement retravaillés. Les technologies traditionnelles et modernes sont utilisées à cet effet.

De l'objet trouvé à la réplique

Le modèle original

La meilleure façon de reconstituer une pièce originale est de la mouler directement. Pour ce faire, nous utilisons, comme tous les ateliers de restauration, un silicone spécial offrant une grande précision de reproduction. Après la prise du matériau, le moule peut être ouvert et l'original retiré. Un modèle en cire peut être réalisé dans la cavité et complété, lissé ou retouché à la main en conséquence. Le modèle en cire peut ensuite être coulé dans le moule perdu par le procédé de la cire perdue.

Si l'original ne se prête pas au moulage pour des raisons de mauvais état de conservation ou de valeur particulière, un scan 3D sans contact de l'original peut être réalisé pour produire un modèle en plastique par impression 3D. Ce modèle en plastique peut ensuite être moulé et reconstruit comme l'original.

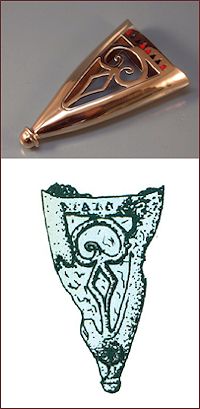

Lorsqu'aucun original n'est disponible et qu'il faut travailler à partir d'illustrations et de photos, la partie artistique du travail commence. L'interprétation d'une photo en 2 dimensions est toujours difficile et la réalisation d'une réplique exacte n'est guère possible. D'autres matériaux et outils produisent un résultat différent, et le style et la technique de travail de chacun influencent également le travail. C'est pourquoi il y aura toujours de petites différences par rapport à l'original, si l'on place l'objet trouvé et la réplique côte à côte et qu'on les observe attentivement sous tous les angles.

En alternative, la technique informatique s'impose de plus en plus pour la réalisation des modèles originaux. Avec les logiciels CAO actuels, il est possible de reconstruire les modèles sur ordinateur à partir de dessins et de photos et de faire fabriquer les modèles directement dans des imprimantes 3D sans utiliser d'outils. Pour obtenir les meilleurs résultats, le modèle en plastique créé sur ordinateur est ensuite retravaillé et adapté manuellement.

Ce modèle peut ensuite être moulé comme une pièce originale.

Pour illustrer l'utilisation des techniques modernes, voici la création du modèle original de notre réplique du gobelet de jelling :

Le corps a d'abord été reconstruit au millimètre près sur ordinateur à l'aide de photos, de dessins scientifiques, de fissures latérales et de descriptions de trouvailles de l'original. Le modèle brut a ensuite été imprimé en 3D. L'ornementation en relief a ensuite été complétée à la main.

Exécutions spéciales

Nous recevons régulièrement des demandes pour certaines fabrications spéciales et pièces uniques. En principe, tout est réalisable ! Malheureusement, le temps ne détermine pas seulement le prix, mais aussi si le projet peut être mené à bien en plus des commandes en cours. S'il est possible de nous fournir un modèle original, un scan ou un objet modelé en argile, en Fimo, en bois, en stéatite ou en cire (de préférence de la cire à limer vendue en orfèvrerie), les petites retouches, le moulage et la coulée ne posent généralement aucun problème. Il ne doit pas s'agir de bijoux historiques ou de répliques, nous fabriquons bien sûr aussi des bijoux individuels, des pièces moulées pour le modélisme et bien d'autres choses encore !

Si nous ne disposons que de photos de la pièce souhaitée, la commande dépendra de l'ouverture d'un créneau horaire pour le travail. Pendant la saison et avant Noël, c'est en principe plutôt problématique. Dans de nombreux cas, les frais engendrés dépasseront certainement le cadre d'un projet de loisir, raison pour laquelle le travail personnel reste la variante la plus avantageuse. Nous vous soumettons toutefois volontiers une offre au cas par cas.

Du modèle en cire à la fonte brute

Le procédé de cire perdue

Le procédé de fonte à la cire perdue est également appelé "fonte à la cire perdue", car le modèle en cire et le moule ne peuvent être utilisés qu'une seule fois et sont détruits au cours du processus de fabrication !

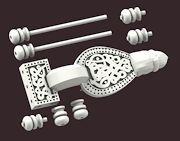

Le modèle en cire est d'abord retravaillé à la main. Les bords qui dépassent, les bords de séparation et les inclusions d'air dans la cire sont éliminés, les ouvertures qui ont débordé sont redécoupées. Les modèles plus grands, comme les statues de dieux ou les phalères, sont remodelés, les anneaux sont adaptés aux tailles nécessaires. Certaines boucles de ceinture sont munies de rivets ou de boutons champignons, et nos anneaux runiques individuels sont gravés d'inscriptions. Nous apportons beaucoup de soin à ces étapes de travail, car seul un bon modèle en cire peut donner naissance à une bonne pièce moulée.

Le modèle en cire est pourvu d'une tige de cire qui deviendra plus tard le canal de coulée par lequel passera le métal liquide. La plupart du temps, plusieurs pièces sont placées sur une barre centrale afin de pouvoir travailler de manière rationnelle. Il faut alors veiller à ce que les épaisseurs de matériau des pièces soient également similaires, car des pièces d'épaisseurs différentes nécessitent des températures de fusion différentes. Alors que nous utilisons aujourd'hui des cires modernes avec des propriétés spécifiques à des fins particulières, la cire d'abeille était le matériau utilisé dans l'Antiquité. On peut supposer que des additifs ont également été ajoutés à la cire d'abeille afin de la rendre plus dure et de faciliter son travail.

Le modèle en cire est entouré d'un cylindre, appelé cuvette. Celle-ci est remplie de la masse de moulage liquide qui s'écoule dans tous les interstices. Il est ainsi possible de réaliser des formes extrêmement complexes avec des contre-dépouilles, impossibles à réaliser avec des moules simples en deux parties. La masse d'enrobage sèche comme du plâtre et durcit, de sorte que tous les modèles en cire sont entièrement coulés. Dans l'Antiquité, les modèles étaient recouverts d'une enveloppe d'argile, mais le principe est toujours le même aujourd'hui.

Le moule dans la cuvette est ensuite ciré et cuit. À des températures avoisinant les 100 degrés Celsius, la cire est d'abord liquéfiée. La plus grande partie s'écoule du moule, le reste est brûlé sans résidus lors de la cuisson ultérieure des moules dans le four à une température pouvant atteindre 750 degrés Celsius. Il reste le moule creux, qui est refroidi à la température de coulée selon la forme et la taille des pièces coulées. La chaleur résiduelle du moule empêche la solidification trop rapide du métal en fusion dans le cas de pièces coulées fines.

La coulée du métal liquide est la partie la plus spectaculaire de la fabrication. Selon le matériau, le métal fondu chauffé au rouge a une température comprise entre 1000 et 1100 degrés Celsius. Pour en savoir plus sur les matériaux que nous utilisons, consultez la page correspondante.

Nous utilisons une petite installation de coulée qui aide à l'évacuation de l'air grâce à une pompe à vide. Alors que dans l'Antiquité, seuls des canaux d'air supplémentaires facilitaient le remplissage du métal, nous pouvons ainsi minimiser le risque de coulées ratées et améliorer la qualité des pièces coulées. En fin de compte, les pièces finies doivent rester abordables.

C'est ainsi que naît chacun de nos bijoux, quel que soit le métal utilisé. Le moule encore chaud est refroidi dans l'eau et la pièce coulée est libérée de la cuvette à l'aide d'un outil. La masse d'enrobage adhère fortement à la fonte brute et doit être retirée à la main. Après le nettoyage grossier, les pièces sont pré-nettoyées dans un tambour de nettoyage.

les contours et les creux et donne ainsi aux répliques un aspect antique et une grande plasticité. Le polissage final est également un travail purement manuel, réalisé à l'aide de disques textiles et de différentes cires de polissage. Les boucles de ceinture sont montées après le prépolissage et reçoivent ensuite un polissage fin.

Du modèle en cire à la pièce finie, il faut compter environ cinq jours de travail.

De nombreux paramètres peuvent influencer le résultat de la coulée. Des modèles en cire défectueux, des pièces en cire insuffisamment fixées, des erreurs lors du mélange et du remplissage du revêtement, des courbes de cuisson incorrectes (qui entraînent des fissures dans le moule), des températures de cuisson et de fusion trop élevées ou trop basses, un alliage métallique inutilisable, des erreurs lors de la manipulation et de la coulée de la fonte, des creusets qui se brisent, un vide insuffisant, un refroidissement trop précoce des cuves dans le bain d'eau - ce sont autant de déclencheurs de coulées ratées que nous avons déjà rencontrés.

Malgré toute l'expérience, même lors de la finition et du montage final, certaines choses peuvent encore mal se passer. C'est agaçant, mais dans certains cas, il est impossible d'éviter que de nombreuses heures de travail soient perdues.

Notre travail - votre avantage !

Comme nous fabriquons nous-mêmes nos produits, il est bien sûr possible de tenir compte sans problème des souhaits individuels. La fonte en laiton plutôt qu'en bronze ou l'abandon de la patine sont tout aussi possibles que des constructions spéciales d'épingles, des pendentifs avec des œillets et des suspensions particuliers ou d'autres transformations.

Si une réparation s'avère nécessaire, elle peut également être effectuée rapidement. Il est également possible d'ajuster la taille des bagues après une longue période, si une pièce chère ne convient plus.